智能工厂设计规划与软件系统开发 迈向工业4.0的基石

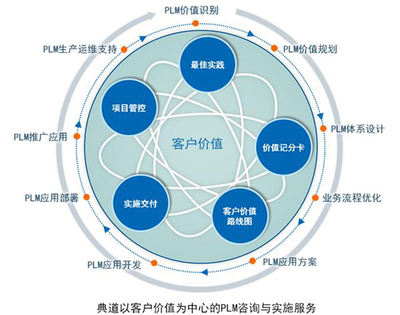

在工业4.0浪潮的推动下,智能工厂已成为制造业转型升级的核心目标。它不仅仅是生产设备的自动化升级,更是一个深度融合了物联网、大数据、人工智能、云计算等先进技术,实现生产全流程数字化、网络化、智能化的复杂系统。智能工厂的建设并非一蹴而就,其成功与否,高度依赖于科学严谨的顶层设计规划与定制化、高效能的软件系统设计与开发。

一、 智能工厂的设计规划:顶层蓝图

智能工厂的设计规划是整个项目成功的起点和基石,它决定了工厂未来的运营模式、技术架构和投资回报。规划过程通常遵循以下核心步骤:

- 战略定位与需求分析:明确工厂的总体战略目标(如提升效率、柔性生产、质量追溯、降低能耗等),并对现有业务流程、设备状况、数据基础进行深入诊断,识别痛点与改进机会。

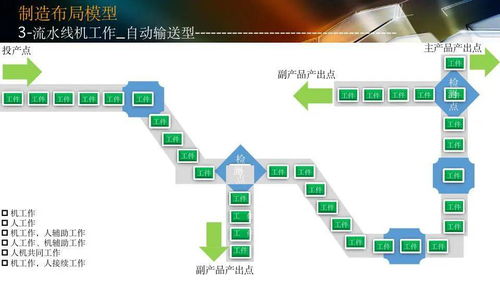

- 架构设计:构建包含物理层、网络层、数据层、应用层和决策层的总体技术架构。物理层涉及产线布局、智能装备(如机器人、AGV、传感器)的选型与部署;网络层需规划工业以太网、5G、Wi-Fi等通信网络,确保数据实时、可靠传输;数据层需设计统一的数据平台,实现OT(运营技术)与IT(信息技术)数据的融合与治理。

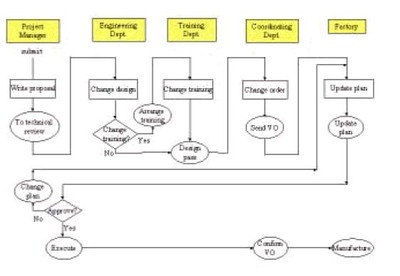

- 流程再造与优化:基于数字化目标,重新设计生产、仓储、物流、维护等核心业务流程,打破部门墙,实现端到端的协同。

- 分步实施路线图:制定清晰的阶段性实施计划,明确各阶段的建设内容、技术选型、预算投入和预期效益,确保项目稳步推进。

二、 软件系统的设计与开发:智能中枢

软件是智能工厂的“大脑”和“神经系统”,它将分散的设备、数据和人连接起来,赋予工厂感知、分析、决策和优化的能力。关键软件系统包括:

- 制造执行系统(MES):作为车间层的核心管理系统,MES负责承接上层ERP的生产计划,进行详细排程,并实时采集生产现场的数据(人员、设备、物料、工艺),监控生产全过程,实现透明化管理和动态调度。

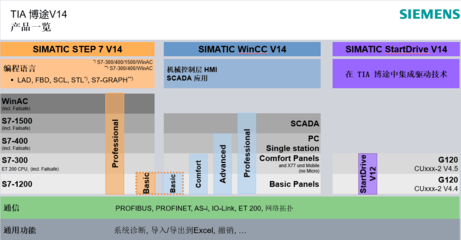

- 数据采集与监控系统(SCADA):负责与底层PLC、传感器、仪表等设备直接交互,实现数据的实时采集、设备状态的集中监控与报警管理,是工厂的“眼睛”和“耳朵”。

- 高级计划与排程(APS):基于复杂的算法和约束条件(如物料、产能、交期),进行精确到分钟级的模拟排产,优化生产顺序,提升资源利用率和订单交付准时率。

- 仓库管理系统(WMS)与物流执行系统(LES):实现原材料、在制品、成品的智能化仓储管理与厂内物流自动化调度,支持AGV、立库等设备的联动。

- 工业物联网平台(IIoT Platform):提供设备连接管理、海量数据接入、存储与处理、边缘计算、数字孪生模型构建等基础能力,是支撑上层应用的平台底座。

- 人工智能与大数据分析应用:在平台之上,开发预测性维护、质量缺陷智能检测、能耗优化、工艺参数寻优等智能应用,驱动数据价值变现。

三、 规划与开发的协同:一体化融合

智能工厂的成功,关键在于设计规划与软件开发的高度协同与深度融合。

- 规划指导开发:顶层规划中定义的业务流程、数据标准和技术架构,是软件系统开发的根本依据。开发团队必须深刻理解业务需求,确保软件功能与规划目标精准对齐。

- 开发反馈规划:在软件开发与实施过程中,可能会遇到技术实现难点或发现更优的解决方案,这些反馈需要及时调整和优化最初的规划方案,形成迭代闭环。

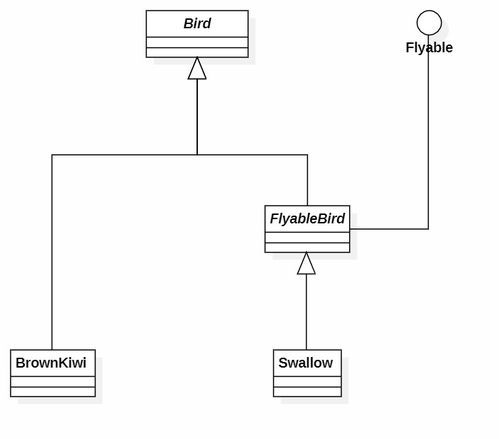

- 平台化与模块化思维:采用微服务、容器化等现代软件架构,构建灵活、可扩展的平台化系统。这样既能满足当前规划需求,也能为未来工厂的持续演进和功能扩展预留空间。

****

智能工厂的建设是一场深刻的变革。精心的设计规划勾勒出清晰的未来图景,而强大、柔性的软件系统则是将蓝图变为现实的引擎。二者相辅相成,缺一不可。企业必须以业务价值为导向,坚持“规划先行、软硬兼施、数据驱动、持续迭代”的原则,方能构建起真正高效、敏捷、智慧的现代化工厂,在激烈的市场竞争中赢得先机。

如若转载,请注明出处:http://www.467835.com/product/54.html

更新时间:2026-02-24 17:53:20